双环减速器运动特征及其故障诊断研究

概述

1.1课题来源及研究的意义

本文研究内容来源于国家自然科学基金***项目《机械/流体传动的节能及新型传动方式的基础性研究》(项目编号:59835040)中的子课题《***多流传动系统的设计理论和方法的研究》以及国家十五高技术研究发展计划(863计划)项目(网络化、智能化大型旋转机械在线诊断系统》(项目编号:2001 AA423200)。

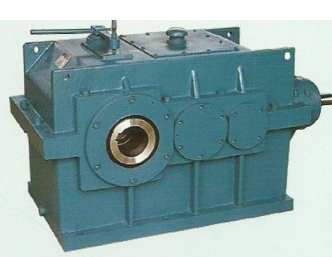

平行动轴少齿差传动是我国***的一种新型传动,其传动原理为行星轮不是作摆线运动,而是通过双曲柄齿轮机构引导作圆周平动,已出现了单环、双环、三环、四环及平衡式减速(增速)等装置,分别获国家发明***和实用新型***,部分产品已列入行业标准。该传动形式与现有各种主要齿轮传动形式相比,具有结构简单、体积小、重量轻、传动比大、传动效率高、承载能力大、过载能力强等一系列优点,因而在机械、冶金、石油、建筑、水力及水泥、交通等工业领域得到了大量的应用。同时因具有装配灵活和结构本身的独特特征,在有些领域具有其它传动无法代替的优势,近年来年产值已达数亿元,具有广阔的应用前景。但该传动在高速重载情况下振动和噪声大、温升高及轴承早期破坏等问题,在连续运转、重载、高速、大传动比工况下问题更为突出,大大影响了其推广进程,成为亟待解决的关键技术难题。目前国内外开展该传动研究主要集中在其传动机理、运动学和动力学分析及振动噪声测试方面,对其整个传动系统耦合非线性振动噪声分析和发热机理及设计阶段对产品的振动噪声预估等方面研究很少。对于双环减速器,由于行星轮不是作摆线运动,而是通过双曲柄齿轮机构引导作圆周平动,在不同位置行星轮啮合齿对数不同,导致载荷分配不均。同时由于轮齿刚度的时变特性、齿轮啮合时的啮入和啮出冲击、齿轮间侧隙的存在、摩擦阻力、并列齿轮机构相位及制造安装误差和环作圆周平动引起的不平衡摆动力和摆动力矩的影响,使齿轮在工作中将产生内部激励,而外载波动又使传动系统受到外部的激励。在这种相互的冲击作用下,使得双环减速器可能产生故障。

20 世纪六十年代末以来,美国、英国和日本等发达工业国家掀起了故障诊断技术研究的热潮,并在实践中发挥了重要的作用,取得了巨大的经济效益和社会效益,并日益受到企业和政府主管部门的重视。目前故障诊断技术已从原来的基于时间的维修策略发展到近十几年的基于状态的预测性维修策略,对于系统在线监视的要求越来越高。随着计算机技术以及Internet技术及其相关技术的迅速发展,基于网络化的远程故障诊断也成为当今故障诊断领域的新方向。同时,由于环式减速器的进一步深入研究及在各领域的广泛应用,因此,对双环减速器进行故障智能诊断预报并迅速处理,并逐步实现远程诊断,此研究课题具有重要的实用意义。

1.2 国内外发展现状

1.2.1 少齿差行星传动发展简介

随着现代化工业技术的高速发展,机械化水平的不断提高,对齿轮传动装置的技术及经济性能也提出了越来越高的要求。在常见的齿轮传动装置中,普通的定轴圆柱齿轮传动传动比小、体积大、结构笨重;普通圆柱蜗杆传动效率较低;而行星齿轮传动由于具有传动比大、重量轻、结构紧凑等优点,而得到广泛的应用。少齿差行星齿轮传动是行星齿轮传动中的一种,它由一个外齿轮与一个内齿轮组成一对内啮合齿轮副,内外齿轮的齿数相差较少,故简称少齿差传动。少齿差传动的类型很多,***早出现的是德国人提出的以外摆线为齿廓曲线的少齿差传动,由于其中的一个齿轮采用针轮的形式,故亦称摆线针轮行星齿轮传动;30 年代后期日本人开始研制并试生产该行星齿轮传动装置,但由于当时工艺条件落后,齿形加工精度很低,因而产量不高;直到60年代摆线磨床的出现,从工艺上保证了摆线齿形的精度,才促进了这种传动的发展。近几十年来,摆线少齿差传动已发展成为少齿差传动中应用***广泛、***基本的一种类型,此外,还发展了二齿差、复合齿型、行星轴承与偏心套合并等新的传动结构。摆线针轮行星齿轮传动由于其主要传动零件采用轴承钢并经过磨削加工,传动时又是多齿啮合,故其承载能力高、运转平稳、效率高、寿命长,但其加工精度要求高,结构复杂。渐开线少齿差传动的原理与摆线少齿差传动基本相同,区别在于内外齿轮的齿廓曲线采用渐开线。其轮齿结构简单、啮合接触应力小、承载能力高、可采用软齿面、加工容易。但由于内啮合齿轮齿数差很少,极易产生各种干涉,在设计过程中选择齿轮几何参数十分复杂。1949年苏联学者从理论上解决了实现一齿差传动的几何计算问题;到60年代随着电子计算机的出现,渐开线少齿差传动才得到了较迅速的发展。目前已出现了柱销式、零齿差、十字滑块、浮动盘式等多种传动形式。渐开线少齿差齿轮采用普通的渐开线齿轮刀具和齿轮机床加工,不需要特殊刀具和专用设备,材料也可采用普遇齿轮材料,加工方便、制造成本低,但其传动效率不如摆线少齿差传动高。60 年代国外开始探讨圆弧少齿差传动,到70 年代中期,日本开始进行圆弧少齿差行星减速机的系列化生产。这种传动的特点是行星轮的齿廓曲线采用四圆弧代替了摆线,轮齿与针齿在啮合点的曲率方向相同,形成两凹凸圆弧的内啮合,从而提高了轮齿的接触强度和啮合效率,其针齿不带齿套,并采用半埋齿结构,既提高了弯曲强度又简化了针齿结构。此外,圆弧形轮齿的加工无需专用机床,精度也易保证,且修配方便。

近十几年来又相继出现了一些新的少齿差传动形式,其中发展较快的有活齿少齿差传动锥齿少齿差传动、双曲柄输入式少齿差传动及用弹性变形来传递运动的谐波传动。实践证明,少齿差传动与适用于相同工况的其它机械传动形式相比,具有许多显著的优点:如体积小、重量轻、结构紧凑、传动比范围大和传动效率高等。

我国从50 年代就开始从事少齿差传动的研究。1958年开始研制摆线针轮减速机,60年代投人工业化生产,目前已形成系列,制定了相应的标准,该减速机己广泛用于各类机械设备中。1960年我国研制成***台二齿差渐开线行星齿轮减速机,用于桥式起重机的提升机构中。1956 年我国***机械学专家朱景梓教授根据双曲柄机构的原理提出了一种新型少齿差传动机构,其特点是当输人轴旋转时,行星轮不是作摆线运动(即高速公转与低速自转的合成),而是通过一双曲柄机构引导作圆周平动。这种独特的“双曲柄输人式少齿差传动机构”得到当时国内外同行的高度评价。1963年朱景梓教授在太原工学院学报上发表了“齿数差Zd=1的渐开线K-H-v型行星齿轮减速器及设计”一文,详细阐述了渐开线少齿差传动的原理和设计方法。朱景梓教授所从事的这些创造性工作,为少齿差行星齿轮传动在我国的推广应用起了重要的指导作用。双曲柄输入式少齿差行星齿轮传动使行星轴承的载荷下降,而且当内齿板为行星轮时,行星轴承的径向尺寸可不受***,从而提高了行星轴承的寿命。另外,这种传动不需专门的输出机构,可实现平行轴传动,结构简单、传动效率高、适用性强。但由于历史原因,这种传动直到70年代末才得到了较多单位的研制和使用。目前应用范围相当广泛,已用在小型起重设备、畜牧机械、食品、轻工、化工机械、渔业、纺织、焊接、水利、机床、自动控制等领域。1985年冶金工业部重庆钢铁设计研究院陈宗源高工提出了平行轴式少齿差内齿行星齿轮传动装置一三环减速器,并于同年以“三环式减速(或增速)传动装置”申请了国家发明***。1992年重庆钢铁集团公司研制出了单齿环双曲柄输入少齿差减速器,并于同年申请了实用新型***。英国人在1989年也提出了类似的少齿基传动装置,但是按其原理设计的减速器,在一根曲柄上安装三个内齿板,不得不做成偏心套结构,其结构复杂、加工分度精度要求高,而且在工作过程中,偏心套受交变扭矩作用,在与曲轴连接的表面产生微动磨损,导致发热;此外,三套互成120°相位差的双曲柄机构之间存在多次过约束,加工及装配误差容易导致附加冲击,引起振动和噪声。1987年捷克人Soucek . Josef 提出在一块齿板上布置三个曲柄轴的内齿行星传动装置,并申请了***。这种结构特点是单齿板传动不存在死点,但由于有三个曲柄轴,加工精度要求高,结构复杂,安装不便。1998年朱才朝对三环减速器进行了振动控制的研究。1999年哈尔滨工业大学博士研究生梁永生提出了一种新型的金属弹性环均载的两级三环减速机,并对其进行了理论分析及样机实验, 2001年天津大学博士研究生杨建明用弹性力学方法对三环传动进行了理论分析。

- 上一篇:没有了;

- 下一篇:钢铁采购成本环比全部下降

0519-86058625

0519-86058625

您的位置:

您的位置: